Descrizione dell'applicazione

CONTROLLO CORRETTA CHIUSURA “CLUSTERS” DI CARTONE SU LATTINE

DI METALLO

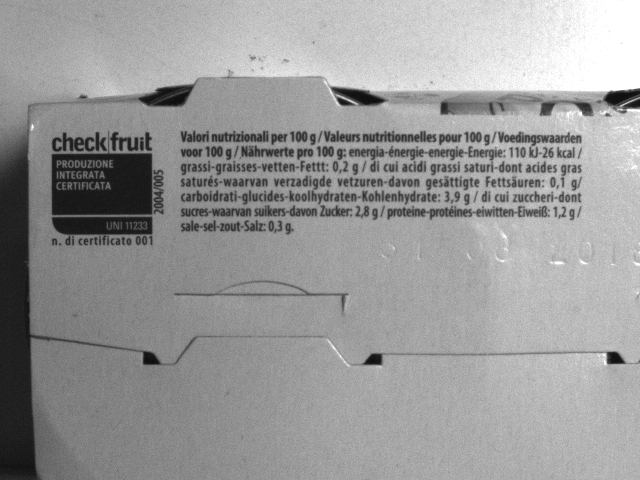

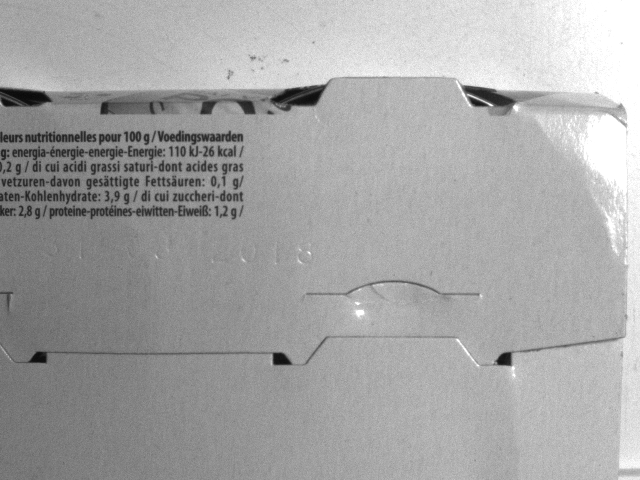

In una azienda confezionatrice di pomodori, è stata richiesta l’installazione di un sistema di visione per il controllo dell’avvenuta chiusura in modo corretto dei cluster in cartone che racchiudono, a seconda della tipologia di confezione, due o tre lattine metalliche contenente pomodoro. Questo sistema di controllo si deve interfacciare con una macchina già esistente e funzionante, a pieno regine, ad una cadenza di 280 lattine al minuto. Quanto richiesto consiste nel controllo dell’avvenuto corretto inserimento di una linguetta nell’apposita asola al fine di garantire la perfetta chiusura del cluster che avviene senza alcuno apporto di materiale incollante. Ogni cluster consiste in un foglio di cartone opportunamente ripiegato attorno ai barattoli e chiuso da due o tre linguette a seconda del numero delle lattine presenti.