Descrizione dell'applicazione

CONTROLLO CORRETTA CHIUSURA “CLUSTERS” DI CARTONE

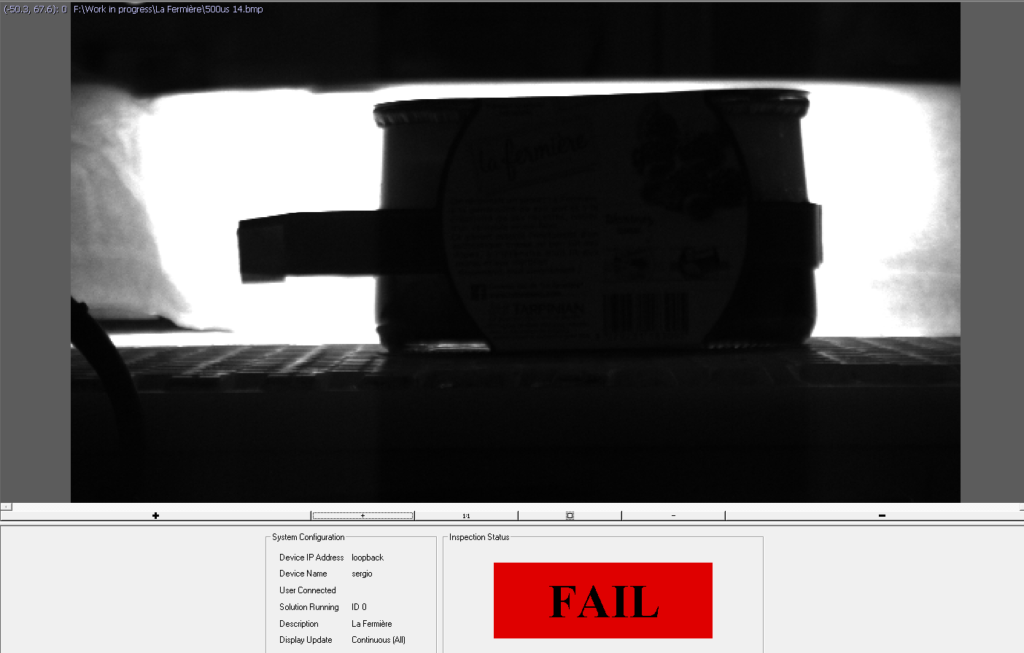

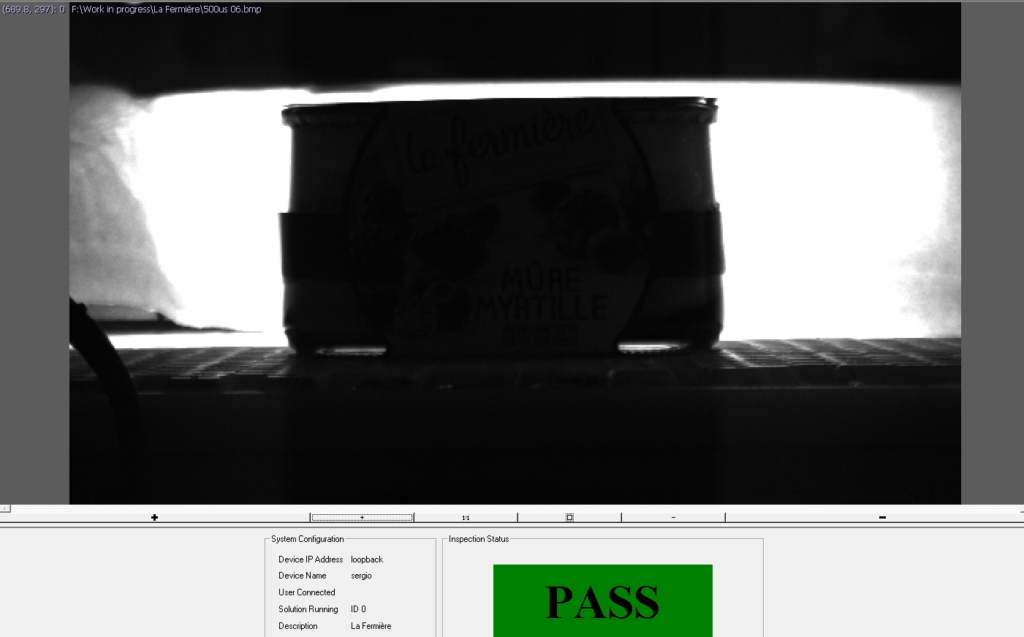

Presso un’azienda francese produttrice e confezionatrice di yogurt, è stata richiesta l’installazione di un sistema di visione per il controllo dell’avvenuta chiusura in modo corretto dei cluster in cartone che racchiudono, a seconda della tipologia di confezione, due o tre barattoli in vetro o in ceramica contenenti yogurt. Questo sistema di controllo si deve interfacciare con una macchina già esistente e funzionante, a pieno regime, con i prodotti che viaggiano circa a 0,5m/S. Quanto richiesto consiste nel controllo dell’avvenuto corretto incollaggio di due linguette attorno al primo ed all’ultimo vasetto, oltre che alla corretta formatura del cluster stesso. Ogni cluster consiste in un foglio di cartone opportunamente ripiegato attorno ai vasetti e chiuso da due fascette indipendentemente dal numero dei vasetti costituenti la confezione.